mekanisme relay yang mampu mengikuti dengan baik masukan yang berubah. Pada dekade 1940-1950 pemakaian sistem kontrol otomatis telah berkembang, mulai tahun 1960 dengan berkembangnya perangkat peralatan (plant) dengan multi masukan dan multi keluaran maka sistem kontrol menjadi semakin kompleks.

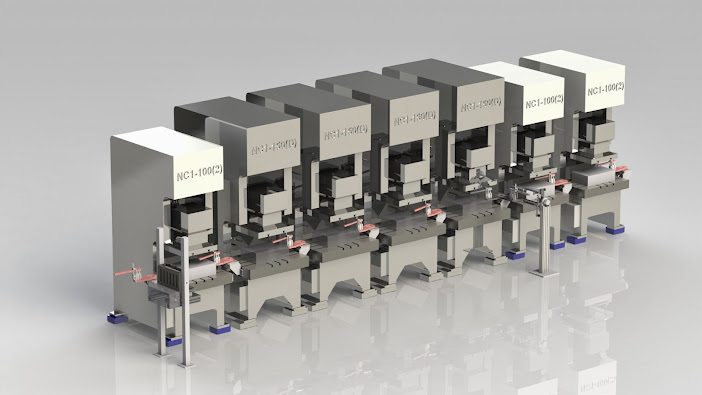

Gambar 1, Penggunaan robot dalam sistem otomasi Industri

Selanjutnya secara berangsur angsur mulai memanfaatkan komponen elektronik-mekanik seperti relay, dan komponen elektronik seperti transistor. Perkembangan selanjutnya telah semakin cepat

setelah ditemukannya komponen mikroelektronik dalam bentuk IC (Integrated Circuit) pada awal tahun 1960–an. Teknologi Otomasi semakin berkembang dengan pesat sejak munculnya mikroprosesor pada tahun 1973, sejak itu teknolologi otomasi telah memasuki berbagai sektor kegiatan manusia, baik yang secara khusus misalnya di dalam dunia manufaktur, maupun secara umum dalam berbagai bentuk barang yang ada di sekeliling kita seperti Telefak, Mesin suci dan sebagianya. Mesin cuci modern biasanya menggunakan sistem otomasi loop tertutup, sehingga proses pencuciannya dapat diprogram seperti yang diharapkan

Gambar 2, Penggunaan robot dalam sistem otomasi Industri mobil

Teknologi Otomasi yang pada awalnya banyak diartikan sebagai pemakaian suatu sistem pengatur yang mampu menggerakan suatu kontruksi mekanik (manipulator) secara mandiri tanpa campur tangan manusia, dewasa ini makin berkembang dengan dimasukkannya pengertian tentang kemampuan untuk mengatur pengolahan data secara mandiri. Dalam aplikasinya kegiatan proses produksi kedua cakupan pengertian di atas pada dasarnya sangat banyak digunakan. Pengertian teknologi otomasi yang didefisinikan sebagai penggunaan sistem pengatur yang mampu menggerakkan suatu manipulator atau kontruksi mekanik secara mandiri tanpa campur tangan manusia melahirkan suatu disiplin ilmu baru yang disebut sebagai mekatronika.

Proses produksi industri manufaktur mobil maupun sepeda motor di Indonesia sudah semakin pesat. Meski dengan jumlah karyawan yang sedikit namun mampu menghasilkan produk yang banyak dan dengan kualitas yang sama baiknya. Pada dasarnya teknologi otomasi dibedakan menjadi dua, yaitu fixed automation (otomasi tetap) dan flexible Automation (otomasi fleksibel). Kontruksi fixed automation biasanya masih menggunakan peralatan mekanik. Sedangkan fleksibel automation sudah menggunakan sistem pengatur berbasis komputer. Sistem pengatur berbasis komputer dirancang agar mudah dirubah sesuai dengan kebutuhan. Sebagai contoh penggunaan robot industri, gerakan robot dapat dirubah sesuai dengan kebutuhan, juga penggunaan mesin perkakas CNC. Teknologi modern ditandai dengan penggunaan fleksible automation yang semakin meluas. Fleksible Automation akan terus berkembang sejalan dengan perkembangan mikroeletronika yang mendasar Pemanfaatan teknologi otomasi pada proses produksi meliputi bidang yang sangat luas, dari kegiatan seperti pada bagian Product Design, Production Planning dan Control, Inventory Control, Sales

dan Marketing, Engineering, Industrial Engineering banyak yang lebih berupa pengolahan secara otomatis data elektronis, sedangkan teknolgi otomasi yang banyak di terapkan adalah dalam bidang

produksi. Pemanfaatan teknologi otomasi dalam proses produksi merupakan sebagian kecil saja dari penggunaan teknologi tersebut. Sebagian besar aplikasinya dimanfaatkan secara luas dalam

kehidupan sehari-hari di masyarakat. Proses otomasi yang dapat kita lihat sehari-hari antara lain: mesin cuci otomatik, sistem pengisian tandon otomatik, pengering tangan otomatik, dan sebagainya. Dalam pembahasan selanjutnya, akan dibahas lebih jauh teknologi otomasi yang diterapkan dalam industri pengolahan serta pemesinan logam. Pembahasan akan lebih diarahkan pada teknologi otomasi dalam bentuk pengaturan gerak manipolator atau konstruksi mekanik yang terdapat dalam berbagai bentuk peralatan pabrik. Pengaturan yang akan dikembangkan berbasisi pada sistem kontrol pneumatik, hidrolik, elektrik, dan juga mekanik. Rancangan konstruksi dari berbagai peralatan di atas ada yang dapat dibuat secara umum sehingga dapat diproduksi secara masal, seperti mesin perkakas CNC robot industri, berbagai jenis conveyor, AGV dsb nya, namun ada pula yang harus dirancang secara khusus untuk jenis pemakian tertentu seperti mesin-mesin khusus, Jiq dan Fixtures. Pemilihan peralatan yang sesuai dengan proses produksi yang hendak dilakukan merupakan tahap awal yang sangat menentukan tinggi rendahnya effisiensi proses produk tersebut. Pemilihan yang salah merupakan cacat bawaan yang akan sukar untuk diperbaiki nantinya, tanpa melakukan penggantian peralatan yang salah tersebut secara keseluruhan.